从电芯到模组再到电池包,锂电池的一系列生产工艺相对比较复杂,并因为圆柱钢壳电池、方形铝壳电池、方形软包电池等类型的不同,其中后段工艺也有差异,诸如电芯入壳,模组和Pack等。

基于传感检测和数字化通信技术,几乎可以为动力电池的各类工艺设备与产线打造高效、可靠、低成本的自动化解决方案,大大提升了生产质量、工厂透明度和产能效率。凭借全球领先的传感自动化创新能力,巴鲁夫已经为众多动力电池制造商和新能源整车制造商提供了一站式方案,其中就包括特斯拉超级工厂、大众布伦瑞克厂ZFB VW120 & ZFB VW370电池装配线、一汽大众电池模组装配线、奥迪布鲁塞尔厂的电池模组装配线、德国ACCU电池卡门茨厂电池模组装配线、国轩高科电池装配线、三星 SDI匈牙利厂BMW I3电池装配线、中航锂动力电池模组装配线、宁德时代动力电池模组装配线……。

电芯生产应用

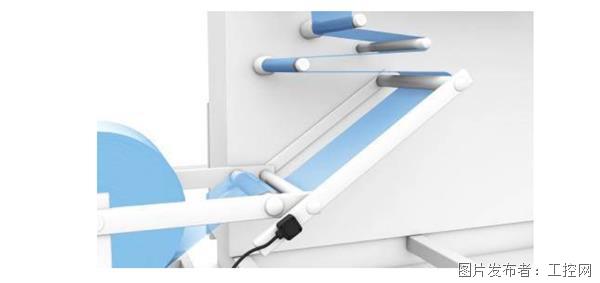

为了保证电芯的生产质量,例如在电芯箔片的辊压过程中,平稳的工艺顺序需要连续的膜卷张紧和膜长度调节,通过巴鲁夫的倾角传感器BSI,可以实现精准的位置控制以及对旋转运动的持续跟踪和监测,具有高水平的重复性和精确度,可测量与水平轴或垂直轴之间最大360°的偏差,比电感式传感器的精度更高。

为了减少辊压的停机时间保证连续生产,需要及时换膜。通过光电距离检测传感器能够连续监测膜片的直径,而无论其颜色、材料和反射率如何,可配置测量范围从20mm~20m。

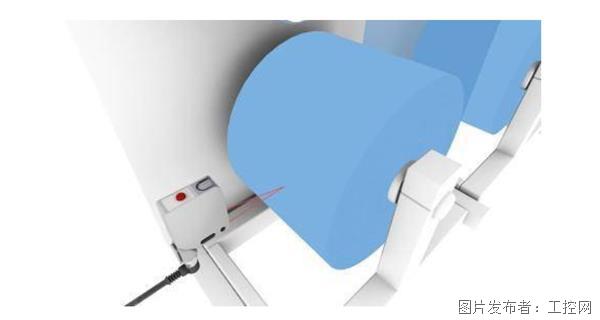

在压延过程中,为了确保电极和分离膜的均匀和直线展开,通过叉式传感器尤其是激光叉式传感器,以微米级的精度可靠地测量薄膜的边缘位置,可用于精确控制生产设备上的驱动和导轨。

电池模组应用

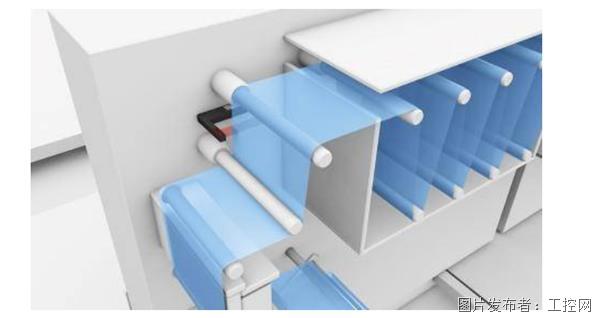

电池模组生产过程涉及大量的零部件装配过程。通过巴鲁夫的自动识别跟踪RFID系统BIS,可以追溯每一个生产步骤及材料使用情况,自动搜集记录数据,帮助制造商及时掌握模组生产信息流。

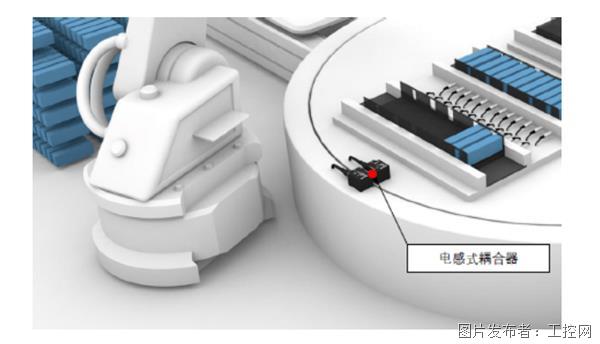

对于旋转设备,通过旋转分度台将数据传输到固定部件,其中滑环需承受强大的机械负荷,因此容易因为磨损导致停机。通过巴鲁夫提供的电感式耦合器,可以在5mm的气隙中快速可靠地传输功率和信号,确保设备的高可用性。

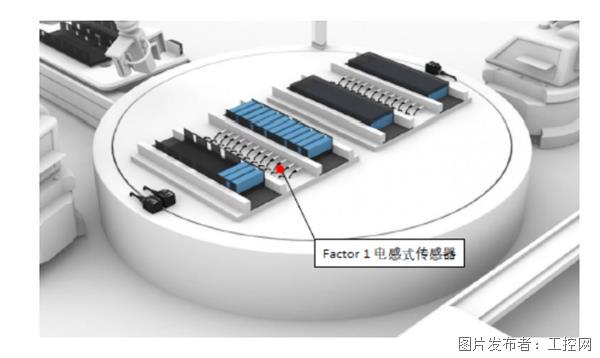

在对金属物体进行非接触式的位置检测过程中,巴鲁夫衰减系数为1的电感式传感器可以与任何金属提供相同的开关距离而不降低系数,提高了工艺质量,同时大大增加了系统设计和传感器本身安装的灵活性。

事实上,从压力检测到主子站控制模块,从超声波传感器位置检测到电源模块,从光电传感器位置检测到电感传感器位置检测,以及超声波传感器滚轴位置检测和颜色标签的传感器检测,巴鲁夫凭借全面的一站式传感检测解决方案,正在为越来越多的动力电池制造商提供高效、可靠、低成本的创新价值。

关于巴鲁夫

巴鲁夫于1921年成立于德国诺伊豪森,在全球设有38家分公司和代表处以及8家工厂,拥有3,600多名员工,确保了产品在全球范围内的快速供应,以及高标准的本地支持及服务。作为传感器及自动化的专家,这家由第四代家族经营的公司能提供全面的产品系列,包括创新型传感器、工业识别及网络技术以及用于集成式系统解决方案的软件