从半导体制造整体成本来看,良率是一个非常关键的指标。具体而言,良率直接关乎着芯片量产成本及企业收益与利润,对产品品质和可靠性也有一定影响。良率越高,最终分摊至每颗芯片的成本就越低。

因而,机器学习、人工智能等新兴技术在半导体制造中变得越来越有价值。晶圆厂积极利用这些新兴技术,不断优化芯片制造工艺流程,更快识别缺陷与错误信息,从而提高良率和吞吐量。

这在数据集嘈杂的过程控制中尤其重要。神经网络可以识别超出人类识别能力的图形,并迅速完成分类。因此,这项技术被部署在各种制造过程中,以发现缺陷并确定这些缺陷是否会在预期使用寿命内影响设备的功能。

“目前,人工智能也逐渐广泛应用至各个领域,帮助客户识别最相关的测量结果,”CyberOptics总裁兼首席执行官Subodh Kulkarni表示。“通过提取异常值,并在更高一个级别集成,从而将良率提高到新的水平。”

面对任何制造过程中的检测领域,机器学习的应用已有很长一段时间,如今该技术正在被整合到新工具中。算法可以隔离良率工程师未知的缺陷特征或图形。

“KLA的宽带光学检测系统具有工具分档技术,通过机器学习,该技术可以利用缺陷属性将检测到的事件划分为不同的缺陷类型和滋扰缺陷,”KLA营销副总裁Satya Kurada介绍道。

在光学工具上发现的那些需要额外分类的缺陷,通常将会在电子束检测系统上进行审查。“晶圆厂工程师使用缺陷信息来优化生产线,”Kurada称。“最终结果是获得更好的裸芯片,使其到达生产线的末端,在那里进行探针。”

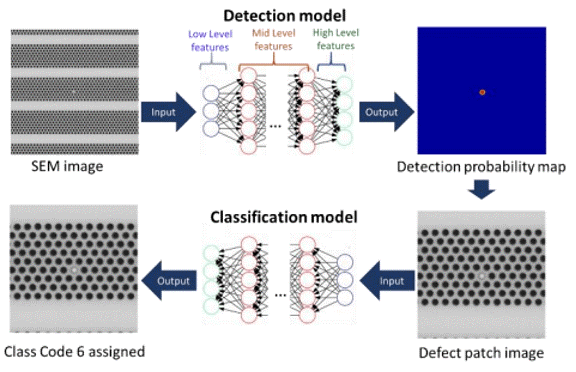

像人脑一样,深度学习(DL)识别模式,并使用该信息自动判断传入的数据。使用多层非线性处理单元进行特征提取和转换,神经网络中的每个层都使用前一层的输出作为下一层的输入。在缺陷检测中,基于DL或ML的算法减轻了手动分类的负担,并缩短了获取结果的时间。

网络的自动化特性也使其具有吸引力。“因为深度学习模型会立即自我更新,所以维护工作更少,”Onto Innovation软件产品管理总监Mike McIntyre表示。“但也不能做诊断。这就是这种新建模的特点。与使用旧的机器逻辑模型相比,在维护方面的工作量更少,在旧的机器逻辑模型中,我必须不断调整斜率、截距或变量,以确保其保持一致。因此,信任和使用不同的数据集进行验证非常重要。此外,这些软件解决方案不是‘设置并忘记’。True ADC是一种工艺工具,就像工厂里的其他工具一样。”

简化ADC

使用光学显微镜或SEM的图像自动缺陷分类(ADC)是晶圆厂中使用最广泛的缺陷分析方法。许多最先进的ADC方法都基于卷积神经网络(CNN)。然而,典型的CNN无法达到半导体所需的高分类精度,而且价格昂贵。

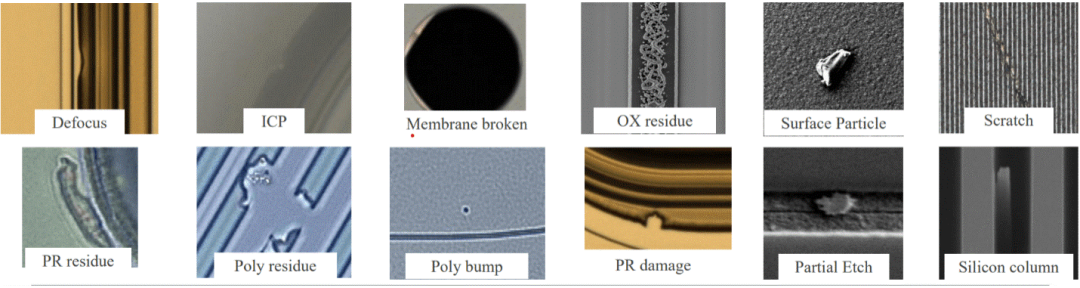

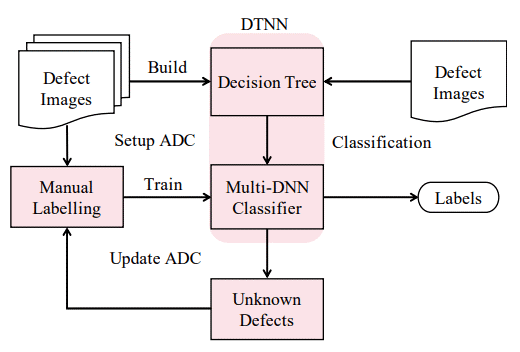

Synopsys工程师最近发现,决策树深度学习方法可以对98%的缺陷和特征进行分类,其重新训练时间比传统CNN快60倍。该决策树利用8个CNN和ResNet对SEM和光学工具图像对12种缺陷类型进行自动分类。他们在SEMI最近的先进半导体制造会议(ASMC)上展示了他们的研究结果。

图1:使用决策树NN对十几种缺陷类型进行分类,并结合了多个卷积神经网络,以实现更高的缺陷分类准确性(图源:Synopsys/IEEE ASMC)

“我们之所以选择ResNet,是因为它已被广泛应用于多分类问题,例如在AlexNet,VGGNet和GoogLeNet中对性能最佳的卫星图像进行分类,”Synopsys高级研发工程师Zhixing Li表示。“ResNet也是第一个性能优于人类视觉的ImageNet优胜者。”

Synopsys指出,其神经网络比任何一个CNN都要小,并且训练得更快。其自学习机制的工作原理是,如果分类置信度低于所需的阈值,则将图像报告为“未知”。然后,工程师检查并标记了2%的未知缺陷,并重新训练了特定的DNN。

图2:决策树神经网络减少了计算资源,因为可以重新训练单个分支,而不是重新训练整个神经网络(图源:Synopsys/IEEE ASMC)

“这是可能的,因为DNN的决策树允许重新训练一个DNN而不是整个系统,”Li解释道,决策树是用缺陷的领域知识创建的。这些缺陷根据共同的物理特征分为类和超类,从而形成一个4级决策树。该程序的运行时间为 98 分钟。

神经网络如此有用的原因之一是半导体过程越来越复杂。以3D NAND结构为例,Macronix和KLA最近都展示了将深度学习应用于3D NAND过程的优势。Macronix研究表明,机器学习能够更快地实现深沟槽蚀刻工艺,并具有出色的跨晶圆均匀性。KLA工程师表明,将深度学习应用于电子束缺陷检测工具有助于识别96层沟槽中感兴趣的深埋缺陷。

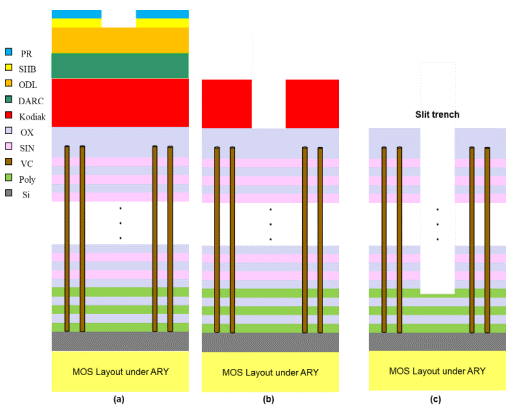

图3:深缝沟槽蚀刻的工艺流程(图源:Macronix,IEEE ASMC)

深沟槽蚀刻优化

Macronix工程师展示了机器学习如何加速3D NAND器件中新的蚀刻工艺开发。在优化深沟槽狭缝蚀刻时,有两个参数尤为重要,即底部CD和多晶硅蚀刻凹槽深度,也称为蚀刻停止。“底部CD图案太小会导致字线到字线的短路,第一层多晶层的穿孔会导致图案结构崩溃,”Macronix的工程师Yu-Fan Chang表示。

Macronix团队确定传统的领域知识方法不能满足跨晶圆均匀性的需求,因此他们转向机器学习模型来快速优化晶圆中心、中间和边缘的蚀刻BCD和多边形凹槽,并在SEMI的ASMC上展示了他们的结果。

人们倾向于认为神经网络需要非常大的数据集,但这并不总是必要的。“即使数据库大小有限,我们仍然可以应用它来减少蚀刻开发的周转时间,并通过NN建模期间的一系列虚拟轮廓预测和验证来制定明确的调整趋势,”Chang表示。

在深沟槽刻蚀工艺中,目标底部CD大于150nm,聚凹槽目标小于65nm。7步模型包括:

1.数据收集— 中心、中间、边缘的SEM横截面;

2.数据挖掘— 确定对BCD、聚乙烯凹槽的可变影响(O2 流量、蚀刻时间、功率等);

3.模型设置;

4.型号选择;

5.模型检查— 由测试数据完成,如果是,则为6,如果不是,则为3;

6.预测— 理想的底部CD和多边形凹槽;

7.精度检查— 使用实际的蚀刻剖面;

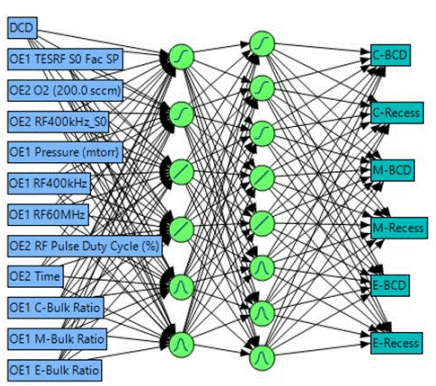

重复步骤2-7,直到交付目标结果。在神经网络中,变量输出(神经元)为后续步骤提供输入。在这种特殊情况下,12个蚀刻变量在第一隐藏层中馈送6个激活函数,在第二个隐藏层中馈送8个激活函数,由TanH,线性和高斯函数组成。4层神经网络可同时预测中心、中间和边缘BCD以及多边形凹槽值。

图4:四层前馈神经网络模型同时预测晶圆中心、C、中间、M 和边缘 E 处的底 CD 和多晶凹槽(图源:Macronix,IEEE ASMC)

该小组通过使用已知数据比较实际数据SEM来验证模型,并将其与模型预测的数据进行比较。模型精度为>92%。机器学习成功地确定了理想的工艺条件,这些条件可以在晶圆上产生所需的BCD和多边形凹槽值,并具有良好的相关性(R2 = 0.78-1)。

图5:最终的深沟槽蚀刻过程,使用4层神经网络快速调整(图源:Macronix,IEEE ASMC)

对3D NAND中的深层缺陷进行分类

由Cheng Hung Wu领导的KLA工程师的深度缺陷分类优化了高着陆能电子束检测工具的使用,以捕获深沟槽蚀刻后埋藏在96层ON堆叠结构中深达6μm的缺陷。[3]电子束工具可以检测光学检测员无法检测到的缺陷,但前提是以高着陆能量操作以穿透深层结构。通过这一过程,KLA希望开发一种针对深沟缺陷的自动检测和分类系统。

图6:该深度学习模型以90%的准确率检测和分类缺陷(图源:KLA,IEEE ASMC)

垂直通道检测中的大多数缺陷是由通道欠蚀刻或通道中的残留钨(牺牲膜)引起的。分析表明,30KeV的着陆能非常适合检测和分类100nm特征中深达6μm的缺陷。训练和验证运行在4个晶圆上的9个垂直通道行中使用了25个缺陷,揭示了9个缺陷类别。使用FIB横截面和SEM成像进行的验证显示,干扰率为2%。

“这表明DL模型非常适合找到滤除噪声的DOI类型。滋扰缺陷是垂直通道孔直径的变化,通常比正常缺陷小,”KLA的Wu表示。他指出,手动检查需要20到30分钟,而深度学习模型在作业运行期间执行实时ADC。

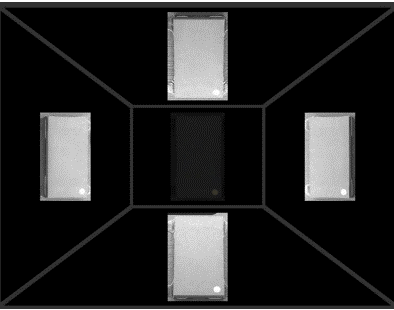

SMT芯片贴装优化

一家存储器制造商需要一种更灵敏的SMT角底部填充检测方法,该方法使用带有斑点分析算法的自动光学检测来执行。结果的不一致导致深度学习检测方法精确确定每个设备角落上环氧树脂底部填充的长度。

CyberOptics工程师开发了一种用于角填充检测的深度学习算法,该算法优化了对象分类,检测和角填充长度的迁移学习任务。“神经网络需要足够深入,以了解问题的复杂性,但如果它太深,就很难改变,”CyberOptics研发副总裁Charlie Zhu称。“因此,我们需要非常仔细地设计架构。”

图7:设备底部填充质量的四面检查(图源:CyberOptics)

MRS工具上的侧面摄像头无需移动基板即可实现四角检测。数据可以通过SQ软件进行通信,从而可以在一端对模型进行训练,而客户在另一端进行干扰。朱补充说,新模型训练可能需要几天到一周的时间。

CyberOptics的Kulkarni表示,随着半导体封装复杂性的增加,可能需要针对特定生产应用的机器学习和培训。

结论

机器学习算法是工程师工具箱中重要的新工具,特别是对于缺陷分类或使新流程更快地成熟。但重要的是要注意,这些都是复杂的解决方案,不一定是每个问题都需要的。

“我们有一些非常非常好的解决方案,在2X和3X Cpk改进方面有着悠久的记录,但客户想要机器学习解决方案,即使其他经过验证的方法做得很好,”Onto的McIntyre表示。“是的,这是工具箱中的另一个好工具。工程师将继续应用机器学习和深度学习,看看在提高产量和过程控制方面可以把他们带到哪里,但它们只是工具箱中的一个工具。”

审核编辑 :李倩