【摘要】

在为汽车生产制造机械组件的过程中,操作员使用手动操作的机器将金属部件焊接在一起。焊接结束后,操作员将装配体放入运输箱中,准备发运。当每个组件被放入仓内时,红外光幕会检测到它的存在,并确认焊接周期已正确完成。

【客户价值】

对快速移动的部件进行可靠的、可重复的检测;

在周期内完成检测,不增加周期时间;

消除了客户的批量拒绝;

为潜在的高成本问题提供高性价比的解决方案;

【客户应用】

汽车技术人员在预生产期间组装原型车车身时,使用手动冲铆工具来连接各个钣金件。每辆车需要几千个接头,工具必须紧凑,因为空间往往是有限的。

如果技术员在启动工具前没有正确设置,就会出现坏的连接点,维修成本很高。在使用过程中,工具头往往有一部分被隐藏起来,因此传感系统必须确认操作滑块已完全缩回,如果滑块不在正确位置,则防止工具运行。

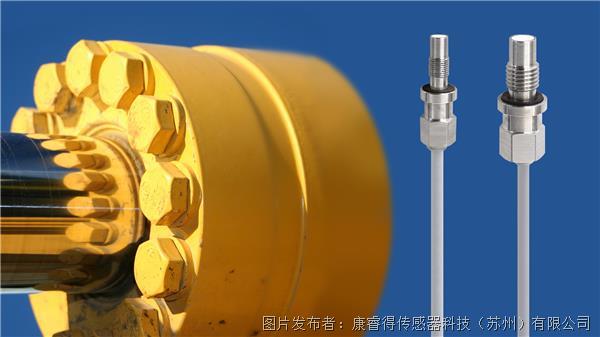

一个气液缸驱动滑块,工具的紧凑性限制了允许的传感器尺寸。感应面暴露在液压回路的高压侧,因此传感器必须能够承受高达500bar(7255 psi)的连续压力和1000 bar(14510 psi)的压力峰值。

【客户的解决方案】

来自Contrinex远距离系列的坚固的电感式传感器,高压范围,可以承受这种应用的高工作压力。Condist®专利技术的扩展工作距离允许在传感面上使用厚的、密封的陶瓷盘而不影响传感器的性能。

这些轻质的M5和M8直径的可嵌入传感器的长度分别为27mm和30mm。传感器直接安装在缸壁上,不影响工具的正常运行。感应距离为1mm(M5传感器)和1.5毫米(M8传感器),消除了因与滑块接触而造成内部机械损坏的任何风险。

传感器具有工业标准的PNP常开配置,并通过灵活的PUR护套电缆与客户的控制系统连接。真空封装的电子元件确保了出色的抗冲击和抗振动能力,而且不需要额外的电气或机械保护。

以前,冲铆工具的用户无法在工具原地检查操作滑块的位置,要么造成停工,要么冒着昂贵的坏连接的风险。Contrinex高压感应式传感器满足了制造商对小型、轻量级、超可靠的传感器的要求,其总拥有成本具有吸引力。

【具体的产品优势】

不到25毫秒的最佳响应时间;

异常的检测可靠性,分辨率为14毫米;

紧凑、易于容纳的设计;

Contrinex是一家来自瑞士的集研发、生产、销售、服务于一体的,基于ASIC技术的高品质高精度传感器的优秀供应商与系统伙伴。自1972年在瑞士成立以来,Contrinex已发展为业务遍布全球60多个国家,旗下拥有500多名优秀员工的国际化企业。

2015年Contrinex正式进入中国市场,成立了全新的中国子公司。为中国客户提供了电感式、光电式、安全光幕和RFID系统的工业级传感器的本地化服务,Contrinex始终坚持以严格的质量和标准确保客户的满意度。