在工业物联网环境中,产线机组设备运行、运输设备移动、试验仪器运行等场景都会产生振动信号。如果能对采集到的振动信号进行分析,我们就可以预估设备的疲劳年限、及时知晓设备已发生的异常以及预测未来仪器可能发生的异常。如果你追求科学精细地管理设备全生命周期健康,不妨来看看这套解决方案。

工业物联网场景下,设备故障一般可以分为突发性故障(随机故障)与时间依存性故障。随机故障由偶然因素引起,以往很难防止这类故障的发生,但是在传感器和微处理器迅速发展的今天,可通过设备状态在线实时监测规避随机故障。而时间依存性故障则可以在分析建模的基础上,预测故障发展趋势及机组维修时间。 要进行上述的监测和预测,就需要对设备进行状态分析。设备状态分析的方法,大致可分为振动时域分析和振动频域分析。

振动时域分析法,主要使用在时域空间内的一些特征量来判断设备状态,包括峰值、平均峰值、均方根值等等。

振动频域分析法中,提示振动过程的频率结构是进行设备状态分析的重要途径。特别是随着傅里叶变换、经典谱分析、现代谱分析的出现和频谱分析仪的推出,频域分析得到了广泛采用。

我们以工业物联网机组为例,在确定设备状态评定标准、设定报警限的基础上,分析振动级值,能够实现机组设备健康状态的预测。

振动级值反映机组状态发展趋势

设备的状态发展趋势大概可由以下四部分组成:

安装

作用累计期

损伤累计期

故障

在机组运行的作用累积期与损伤累积期中,时间依存性故障的发展使振动级值蕴含惯性上升规律;而实际工作状态的变化与人为因素又使机组的运行受到不可预料的随机性影响,产生随机性振动。因此机组振动级值的发展是由确定性趋势因素加随机性因素构成的,在振动级值发展趋势图上体现为上升中的波动状。 振动是循环力通过机械正常传递的副产品,对于大型旋转机组,最初的振动是因制造缺陷产生的。经过了磨合期,当机组磨损、基础下沉、部件变形后,其机械动态特性开始出现错综复杂的变化,如轴变得不同心、部件磨损量增加、转子变得不平衡、间隙增加等,这些因素都可以振动级值增加反映出来,并且振动级值的发展趋势是渐增的。 由以上描述可知,选用振动级值作为趋势分析中反映机组状态的敏感因子,通过对振动级值的在线分析可揭示机组状态的发展趋势。

设定机组预警、报警限

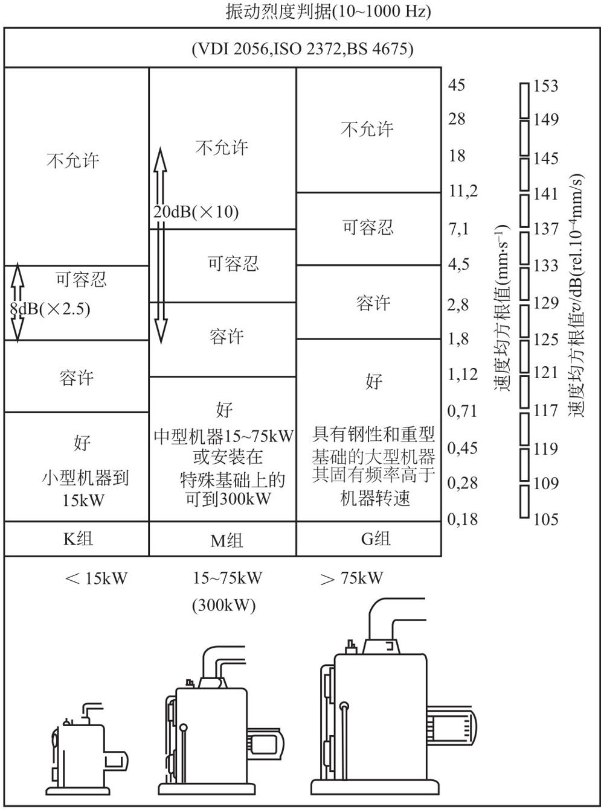

为了正确判断机组的工作状况,及时了解机组的健康状态,预知可能产生的故障,我们需要设定机组的预警、报警限。通常可以采用振动烈度和振动级值作为限值指标。 振动烈度的大小反映了机组整体振动程度,本场景中具体的烈度标准选定如下:

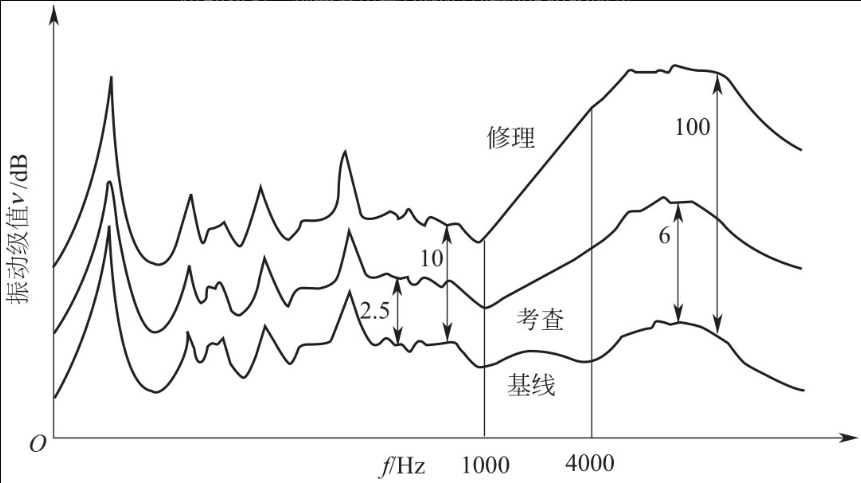

通常先根据机器的功率来查表,场景中每个机组的功率大概在2250kw,所以可以得到轴承处的振动烈度界限:4.5mm/s~11.2mm/s。另外还可将振动信号进行时频转换,实践表明,可以将频谱分析中获得的各个频率分量的振动级值变化作为评价的对象。这里的振动级值是振动速度级值,在其他场景中也可以是加速度级值和功率级值。如下图:

针对振动烈度范围,可以对机组状态振动烈度预警限以及振动烈度报警限进行选取。本场景采用振动烈度界限为限值指标,即预警限制设定为4.5mm/s;报警限值设定为11.2mm/s。针对振动级值变化判据,同样可以得出振动级值报警限与预警限。

分析振动信号

目前业界信号分析的方法有四种,包括时域分析、频域分析、时频联合域分析以及功率谱分析。实际工程上的信号通常都是随机信号,由于不可能对所有点进行考察,也就不可能获得其精确的功率谱密度,故只能利用谱估计的方法来“估计”功率谱密度。 功率密度谱估计的主要方法有经典谱估计以及现代谱估计,经典谱估计是将采集数据外的未知数据假设为零;现代谱估计是通过观测数据估计参数模型再按照求参数模型输出功率的方法估计功率谱,应用最广的是AR参数模型。本解决方案将使用经典谱估计进行振动信号的分析。

预测机组状态趋势

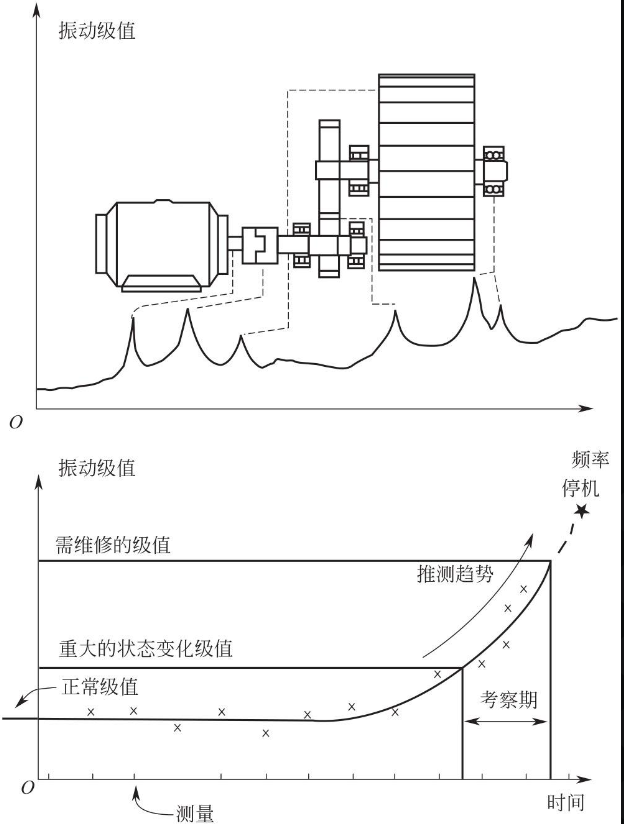

结合先前设定好的预警、报警限,通过在线分析振动级值,我们可以实现机组状态的发展趋势预测。 在大型旋转机组趋势预测中所采用的基本方法是:以机组的机械动态特性为主要研究对象,通过传感器实时检测反映机组机械动态特性参数(振动级值,包括振动烈度与振动分量级值),并在线对机械动态特性进行历史、现状以及随后发展的对比和分析,找出机械系统机械动态特性发展的“级值-时间”趋势,揭示机组整体以及机组主要部件运行状态的发展模式,预测振动级值和故障发生日期。 振动级值趋势预测可以通过如图所示的“级值-时间趋势图”来描述:

根据振动级值的变化,一个或多个频率分量在若干个周期测量后的级值增加,找出故障发展的“级值-时间”推测趋势。选择合适的曲线拟合方法,将结果曲线外推,从而揭示什么时间状态将达到危险的极限,这样可以安排适当的日期来对机组进行维护。 科普了这么多背景知识,到底如何通过分析振动信号来预测设备状态呢?通过一个典型的工业物联网场景,我们来实战演练一下。

某工厂有16台振动传感器,每台设备每毫秒采集一条监测记录,包含时间戳、设备号和指标三个字段,每秒共写入1.6万条数据,并采用单值模型存储。该工厂有以下需求:

实时计算:每2分钟对过去2分钟的功率谱密度进行计算。

报警分析:对写入数据库的实时数据进行报警分析,如果有满足报警规则的数据则把相应的设备信息和实时数据以及触发报警规则写入到报警表中。

聚合查询:查询每台振动传感器过去任意时间段的谱密度。

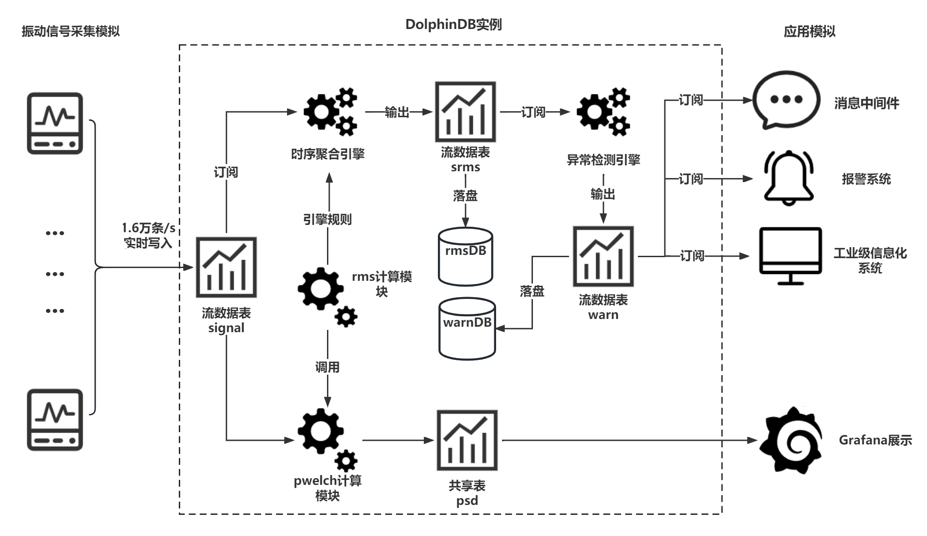

最终数据结果要求展示在 Grafana 中。 DolphinDB 为该场景提供了一套随机振动信号分析解决方案,架构图如下:

这一架构包含了三大流程:

数据的采集与写入

振动信号采集模拟:DolphinDB 支持 API、JDBC、ODBC、消息中间件的方式写入数据。本案例将通过脚本模拟采集过程,通过后台 job 任务持续不断地生成模拟数据。

实时写入:流数据表是一种 DolphinDB 设计的专门用来应对实时流数据存储与计算的内存表。具备吞吐量大,低延迟的优点,支持持久化,支持高可用。

2. 流数据的发布、订阅与消费

发布-订阅-消费模式:流数据首先注入流数据表中,接着流数据表被时序聚合引擎订阅,计算结果输出到流表 srms,最后再把 srms 表中的数据落盘到数据库 rmsDB 中;另外流入 srms 又被异常检测引擎订阅,计算结果输出到 warn 表中,最后落盘到 warnDB 中。第三方应用同样可以通过 DolphinDB 脚本或API来订阅及消费流数据。

适配引擎:在实时数据流计算场景下,计算要求高效和即时,DolphinDB 精心研发了适合流计算场景的引擎,系统内部采用了增量计算,优化了实时计算的性能。对于时间序列聚合引擎,使用者只需通过简单的参数配置即可实现复杂的增量计算、窗口计算、聚合分析等功能。对于异常检测引擎,使用者也只需通过简单的参数配置即可实现复杂的规则设计、窗口检测。

3. 结果展示

实时功率谱密度 psd 展示:在数据采集、实时计算的同时,用户调用 DolphinDB 的 Grafana 插件连接 Grafana,在web 端展示实时数据以及实时计算结果。

实时 rms 计算分析:rms 计算模块包含上述的 psd 谱计算,得到 psd 谱后对其进行必要的指标计算,包括加速度均方根(rmsAcc),速度均方根(rmsVel),位移均方根(rmsDis)。

作为一款国产自研的高性能分布式时序数据库,DolphinDB 集成了功能强大的编程语言和高容量高速度的流数据分析系统,为海量结构化数据的快速存储、检索、分析及计算提供一站式解决方案。与同类数据库产品相比, DolphinDB 的如下特性使其高度适配工业物联网场景:

轻量级部署

DolphinDB 使用 C++开发,兼容性好,支持Winodws、Linux、麒麟鲲鹏等操作系统,适配 X86、ARM、MIPS(龙芯)等。单机部署时安装文件仅70M大小,方便搭建高可用、可扩展集群。并且支持 Docker 和 K8S 一键部署,支持端边云架构,支持云边一体的数据实时同步。可作为 IaaS 底层支撑。

经典SCADA与信息化的融合

DolphinDB 能实现传统 SCADA 的功能。并在此基础上融合企业已有的 DCS、MES、ERP 等工业级信息化系统。支持Kafka等消息中间件、MySQL等关系数据库、Grafana 等商业BI 组件。 DolphinDB 内置脚本编程语言,用户可以使用 SQL 语句进行数据处理和查询,也可以通过类 Python 语法的脚本语言实现复杂功能。支持通过自定义算法开发分析模型,支持调用机器学习模型实现预测。

完善的流计算框架

DolphinDB 的流式计算框架具备高性能实时流数据处理能力,支持毫秒甚至微秒级别数据计算,非常适合用于随机振动信号的处理和分析。

丰富的计算引擎

DolphinDB 内置1400+函数,具备强大的分布式聚合计算能力。可以实现函数化编程、时间序列运算、矩阵运算、统计分析、机器学习、字符串处理、文件处理等功能。 除此之外,提供的 signal 插件可用于专业领域的信号分析与处理,在数据库内实现傅里叶变换、小波变换、功率谱密度估计等复杂功能。

高吞吐,低时延

DolphinDB 的内存数据库可以支持数据的快速写入、查询和计算,能够以毫秒级延时迅速响应设备的状态信息。

随着工业物联网场景下,设备数量、成本的逐步提升,自动化检测分析技术也需要不断提高。DolphinDB不仅拥有极佳的计算性能,还拥有高效的第三方插件,可以满足设备数据存储、计算分析到结果展示的全流程需求,从而预测机组设备健康状态,助力用户有效管理设备的全生命周期。

审核编辑 :李倩